Steenbakkerij

Eeuwenlang hebben langs de IJssel van Krimpen tot Gouda steenfabrieken gestaan. De eerste steenplaatsen stammen vermoedelijk uit de dertiende eeuw. De steenplaatsen die dicht in de buurt van Gouda lagen, werden in de eerste eeuwen al verbannen vanwege de stank- en rookoverlast voor de stedelingen.

Ze werden in het buitendijks gebied opgericht door boeren, die het levensonderhoud van de tweede zoons wilden garanderen. De eerste zoon werd boer, de tweede steenbakker. De streek bij de IJssel was hiervoor zo geschikt omdat er niet alleen slib uit de rivier (de grondstof voor de stenen) was, maar ook turf voor het branden van de ovens.

De gele IJsselstenen werden niet alleen in Nederland gebruikt, maar ze zijn nog overal ter wereld te vinden. De Oostindiëvaarders namen de stenen namelijk als ballast mee naar verre landen waar ze werden gebruikt voor de bouw.

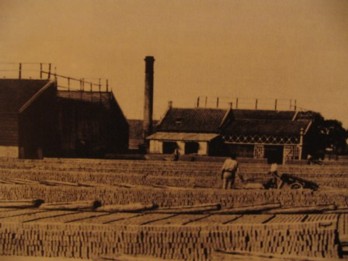

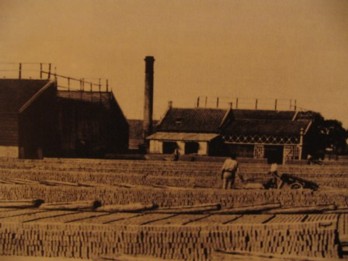

Molenplaats in Ouderkerk a/d IJssel

Molenplaats in Ouderkerk a/d IJssel

Het vervaardigen van de stenen

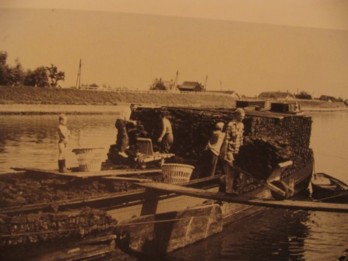

De steenbakkers plantten haaks op de dijk rietkragen in het oevergebied, waar zich door de eb- of vloedstroom in de rivier slib afzette. Zo ontstonden de natte zellingen. In de herfst en winter brachten de slibbaggeraars in een zogenaamde "slikbok", een plat vaartuig zonder zeil, het materiaal naar de "zaadzelling". Deze was aan de rivierzijde grotendeels afgesloten en liep alleen bij hoogwater onder. Hier liet men het slib 2 jaar "besterven". Gedurende die periode konden de aanwezige humusdeeltjes verrotten en steentjes naar beneden zakken. Vanuit de zaadzelling werd het naar de "slikput" overgebracht waar het nog een paar maanden verder moest besterven.

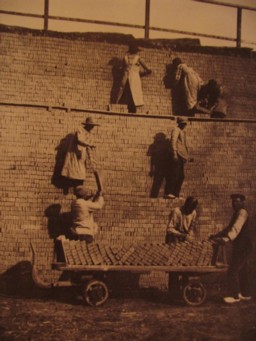

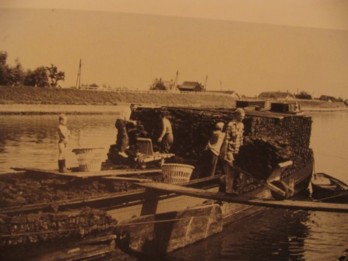

Baggeren op de slikbok

Baggeren op de slikbok

De slikput

De slikput

De werkelijke produktie startte half april. De klei ging, middels kruiwagens of karren, via de "karrestoep" (een verlaagde overgang in de dijk) naar de steenplaats. De klei werd dan door "karrevoerders" naar de "aardemakers" gebracht die er de verontreinigingen uithaalden. Hierbij werd de klei blootsvoets gekneed en indien nodig met zand gemengd. Later werd hiervoor een "kleimolen" gebruikt.

Het voorbewerkte materiaal werd eerst naar de "vormer" gebracht. Deze vulde een houten raamwerkje, welke eerst bestrooid werd met zand om een goede lossing te krijgen, voor maximaal 8 stenen en streek het overtollige materiaal weg met een afstrijkhout. De vormer werd daarbij geassisteerd door een "opsteker" die een bonk klei, voldoende om één raam te vullen, aanreikte. Een vormploeg produceerde ongeveer 5000 stenen per dag. De volle raamwerkjes werden naar de uitgestrekte droogplaats, het "afplakveld", gebracht. Hier werd het raamwerk even boven de grond uitgeschud: het "afplakken".

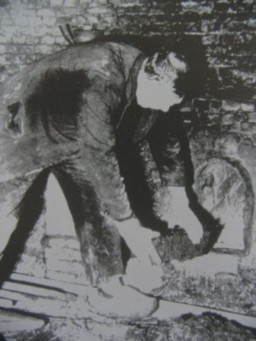

Afplakken

Afplakken

Zodra ze zonder schade konden worden beetgepakt werden de 'groene' stenen door vrouwen en kinderen op de smalle kant gezet om sneller te kunnen drogen; het "keren". Een paar dagen erna werden ze dan op elkaar gestapeld in "hagen". Tijdens het drogen dienden de opgetaste stenen tegen regen en felle zon te worden beschermd en werden dan met rietmatten afgedekt. Ook 's nachts werd iedereen uit bed getrommeld zodra het begon te regenen.

Op hagen zetten

Op hagen zetten

Na een droogtijd van ongeveer 14 dagen werden de stenen met kruiwagens de oven ingereden en gestapeld. Tussen de gestapelde stenen werden ter hoogte van de stookgaten zogenaamde "vuurgangen" uitgespaard. Dat was secuur werk, want deed je het niet goed, dan stortte de stapel stenen in. Zodra de stapels te hoog werden om vanaf de grond bereikt te worden, moest men de stenen naar boven "schieten". Daarbij stond beneden een man die een rij van 8 stenen omhoog gooide, die boven handig opgevangen werd. Nadat de oven gevuld was, werden de boven- en voorzijde dichtgemaakt met zoden, klei of oude afgekeurde stenen.

Vuurgangen uitsparen bij het stapelen

Vuurgangen uitsparen bij het stapelen

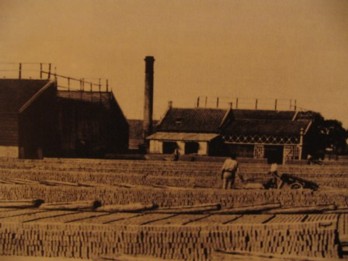

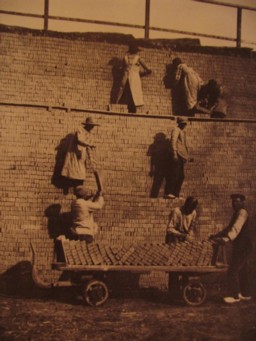

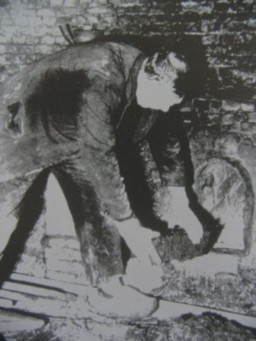

Schieten

Schieten

Het stoken van de oven

Een oven was in het algemeen ca. 15 tot 20 m lang, ca. 12 m breed en omringd door 1 á 1,5 meter dikke muren die ca. 5,5 meter hoog waren. Aan de onderkant van de lange zijden waren om de 1,20 meter stookgaten, ook wel "vuurmonden" genoemd, aangebracht die uitkwamen in de aangebouwde turfschuren.

Turf aanvoeren

Turf aanvoeren

Vanuit de turfschuur wierp de steenovenstoker de turf de vuurgang in; het zogenaamde “smakken”. Dit moest heel nauwkeurig gebeuren aangezien het vuur gelijkmatig in de hele oven moest branden. Ondanks de vakkundigheid van de stoker kon het gebeuren dat ergens in de stookgang een ongewenste opeenhoping lag van brandende turf. In dat geval werd met losse flodders geschoten zodat de opeenhoping verdween. Door de benodigde vakkundigheid was de stoker dan ook de belangrijkste man op de steenplaats. Hij was de enige die het hele jaar door in dienst was. In verhouding tot de andere arbeiders werd de stoker zeer goed betaald, maar moest daar dan ook wel heel hard voor werken. Was het vuur in de oven eenmaal aangestoken, dan ging de stoker niet meer weg. Als hij sliep, op een speciale schapenvacht, dan nam de hulpstoker het werk over.

Turf smakken

Turf smakken

De stooktijd bedroeg, afhankelijk van de gewenste kwaliteit, 6 tot 8 weken. De eerste week werd heel voorzichtig gestookt. Men stookte dan 'witte rook'. Dit was geen rook maar waterdamp, die eerst nog uit de stenen moest worden gestookt.

Wanneer de witte rook was verdwenen, ging de stoker op de 'krimp' stoken. Hij regelde de trek in de oven door twee plankjes voor de vuurmond open of dicht te schuiven. Hiermee zorgde hij dat de temperatuur gelijkmatig opliep tot ca. 1000 graden. Tijdens dit proces kromp iedere steen gemiddeld 1 cm. De voortgang van het bakken kon de stoker alleen controleren door de oven aan de bovenkant goed in de gaten te houden. Wanneer de stenen gingen krimpen, zakte de bovenkant. Dit moest gelijkmatig gebeuren. Als ergens een kuil ontstond, betekende dit dat de oven te heet werd gestookt, waardoor de stenen gingen smelten. Dit 'versinteren' kon worden voorkomen door de vuurmond ter plaatse te knijpen. Hij schoof de plankjes bijna dicht en bovenop de oven bedekte hij de kuil en naaste omgeving met aarde of zand. Na enige tijd kon weer normaal worden gestookt. Zo moest 4 tot 6 weken worden gestookt. Vier voor stenen voor binnenmuren, vijf weken voor buitenmuren en zes weken voor speciale muren voor molens, kerktorens, gewelven of forten.

Wanneer de baktijd voorbij was, werd de oven ‘loos’ gestookt. De gehele oven werd dan leeg gebrand, zodat er geen vuur meer in was. Vervolgens werden alle vuurgangen snel volgegooid met turf. De vuurmonden werden dichtgeschoven en afgesmeerd met klei zodat er geen lucht meer in de oven kon komen. Door de hoge temperatuur in de oven vergaste de turf in de vuurgangen. Dit gas verspreidde zich door de hele oven, totdat er genoeg zuurstof bijkwam, waardoor het ontbrandde. 's Avonds zag men overal kleine blauwe vlammetjes over de oven spelen. Een mooi gezicht, maar het stonk wel. Deze laatste fase was nodig om de mooie kleur van de stenen te krijgen. Vervolgens werden aan alle zijden de dekstenen verwijderd en kon de oven een week afkoelen.

Na het afkoelen konden de stenen eruit gereden worden, waarna ze werden gesorteerd en op kleur en kwaliteit opgestapeld. Het sorteren werd door de meesterknecht gedaan door de stenen tegen elkaar te stoten. Iedere steensoort leverde een ander geluid op.

Leeg kruien

Leeg kruien

Het aantal stenen dat per keer werd gebakken is afhankelijk van het aantal vuurmonden. In 1887 werd op steenplaats Klein-Hitland van 27 mei tot 1 juli in een oven met 12 vuurmonden circa 860.000 stenen gebakken, deze waren 67 lagen hoog opgestapeld. Één ovenlading leverde wel twintig verschillende steensoorten op, waaronder:

Rode Klinker

Gele Klinker

Blauwe Klinker

Mondklinker

Trasklinker

Boerengrauw

Bestegrauw

Tweebak

Het leven op de steenplaats

De steenplaatsen langs de Hollandsche IJssel waren geïsoleerd gelegen. Oorzaak hiervan was de stank en rook die tijdens het stoken werd geproduceerd. Steenovens werden daarom buiten de bebouwde kom gebouwd. Daarnaast werden de steenplaatsen om economische redenen zo dicht mogelijk bij de zellingen gesitueerd. Het produktieproces maakte het verder noodzakelijk dat zowel eigenaar als arbeiders en hun meewerkende gezin, zij het in verschillende omstandigheden, op of in de buurt van de steenplaats woonden. De arbeiders kregen er een eenvoudig huisje met een stukje grond om aardappelen en groenten op te verbouwen en een varken te houden.

Het was een ongeschreven wet, dat, bij nacht en ontij, het volk opgeroepen kon worden om de drogende stenen te beschermen tegen de regen, door ze met rietmatten af te dekken. Ook wanneer een schip aanlegde moest men ten alle tijden beschikbaar zijn om deze te laden of te lossen. Geen situatie om jaloers op te zijn. Vooral ook omdat de arbeidsomstandigheden belabberd waren. Allereerst betrof het hier voor velen seizoenarbeid. De werktijd in het seizoen bedroeg niet minder dan 15 uur per dag (van 's morgens vijf tot 's avonds acht. Vrouwen en kinderen (vaak al vanaf 7 jaar) waren verplicht een steentje bij te dragen aan het gezinsinkomen.

De bloeitijd van de steenfabrieken lag in de negentiende eeuw. Het stenenseizoen liep van april tot september en in die maanden werkte het hele gezin van de arbeider mee. Hun huizen stonden op het terrein van de steenplaats waardoor ze een gesloten gemeenschap vormden en volkomen afhankelijk waren van de steenbakker. 's Winters, als de arbeiders geen werk hadden, moesten ze geld lenen van de steenbakker. Die schuld kon men dan 's zomers weer aflossen. Sommige steenbakkers weigerden een arbeider aan te nemen die niet beloofde zijn hele gezin aan de produktie te laten deelnemen. Betrekkingen als die van dienstbode werden vaak beter betaald, maar de steenbakker verbood een arbeider eenvoudigweg zijn dochter zo'n betrekking te laten aannemen. Zwangere vrouwen moesten tot vlak voor de bevalling blijven werken en 10 dagen na de geboorte van hun kind weer aan het werk zijn.

Ondergang van de IJsselsteenindustrie

Aan het einde van de 19e eeuw en begin 20e eeuw raakte de ijsselsteenindustrie in verval en kwam er een einde aan de glorietijd van de ijsselsteen. Redenen hiervoor waren:

De toenemende vervuiling van de rivier verminderde de kwaliteit van het slib.

Verder leidde de opening van Nieuwe Waterweg tot hogere stroomsnelheden waardoor er minder slib in de zellingen werd afgezet.

Ook economische en technische redenen deden het ijsselsteentje de das om. De steen was als wegklinker minder bestand tegen de toenemende zwaarte van het verkeer dan de grotere Waalsteen. Voor één vierkante meter metselwerk in IJsselsteen was het dubbele aantal stenen nodig dan bij gebruik van Waalsteen.

Verder maakten ook de voorschriften van de Woningwet het onmogelijk om ijsselsteentjes toe te passen in de sociale woningbouw. Het grotere formaat steen dat voortaan verplicht was, kon niet gemaakt worden uit de ijsselslib.

Daarnaast leidde de nieuwe arbeidswetgeving, de wet op kinderarbeid en het invoeren van de leerplichtwet tot verhoging van de personeelslasten.

Opkomende industrieën met betere arbeidsomstandigheden, zoals onder andere de scheepsbouw, zorgden bovendien voor vertrekkend personeel.

De steenfabrieken elders in het land gingen over tot het bouwen van ringovens. Voor de ijsselsteenfabrikanten was zo'n investering niet meer rendabel te maken. Als eerste moesten de steenplaatsen sluiten die niet waren overgegaan tot mechanisatie van het productieproces. De steenplaatsen die wel met hun tijd waren meegegaan, hielden het ook niet zo lang meer vol. Snel verdwenen dan ook, na 1900, de steenplaatsen uit onze streek. De laatste steenplaats, Hitland in Nieuwerkerk aan den IJssel, sloot in 1964. De uitgestrekte fabrieksterreinen kwamen vaak in trek als woningbouwgebied. Maar ook andere toepassingen waren niet ongebruikelijk. Voorbeelden hiervan zijn:

Steenplaatsen 'De Groene Plaats' in Ouderkerk a/d IJssel en "Kouwenhoek" in Capelle a/d IJssel zijn nu bedrijventerrein: resp. Houthandel Heuvelman en Van Delft Infra.

Steenplaats 'Het Zandrak' in Krimpen a/d IJssel is nu begraafplaats.

De oven van steenplaats 'De Olifant' in Nieuwerkerk a/d IJssel is nu woonhuis.

Steenplaats 'Hitland' in Nieuwerkerk a/d IJssel is nu recreatieterrein.

Kortom, naast een aantal ruïnes van ovens herinnert weinig meer aan deze eens zo bloeiende nijverheid.